在当今制造业的复杂生态系统中,注塑模具宛如一颗熠熠生辉的明珠,其重要性贯穿于产业的各个环节,从产品的初始设计到最终的大规模生产,注塑模具都扮演着极为关键且多面的角色,是推动制造业高效、高质量发展的核心要素之一,为整个制造业的进步提供了源源不断的动力。

随着科技的飞速发展以及消费者对产品需求的日益多样化,制造业产品的形状与结构正朝着前所未有的复杂程度演进。在这一趋势下,注塑模具凭借其卓越的制造能力,成为了精准塑造各种复杂外形与精细内部结构的不二之选。以汽车仪表盘的生产为例,现代汽车仪表盘不仅需要具备美观的外观设计,还需集成多种功能按键凹槽、复杂曲面显示区域以及内部精密的线路卡槽。注塑模具通过精心设计的模具结构和精准的注塑工艺,能够将这些复杂的设计要求一次性实现。在模具制造过程中,工程师们运用先进的计算机辅助设计(CAD)和计算机辅助制造(CAM)技术,对模具的每一个细节进行精准建模和加工,确保模具的型腔和型芯能够精准地复制出仪表盘的复杂形状。在注塑成型阶段,通过对注塑压力、温度、速度等参数的精准控制,使得熔融的塑料能够均匀地填充到模具的各个角落,从而生产出尺寸精准、装配紧密的汽车仪表盘,满足汽车生产行业对高精度产品的严苛要求。

在大规模生产的场景中,产品的一致性是衡量生产质量的重要指标。注塑模具在这方面展现出了无可比拟的优势,能够确保生产出的产品在尺寸、外观、性能等方面具有高度的一致性。以手机外壳的生产为例,在激烈的市场竞争中,消费者对手机的品质和外观的一致性要求极高。同一副注塑模具在经过严格的调试和优化后,能够在连续的生产过程中,稳定地生产出数以万计的手机外壳。这些手机外壳无论是从长度、宽度、厚度等尺寸参数,还是表面的光洁度、颜色的均匀度等外观特征,亦或是材料的强度、韧性等性能指标,几乎都不存在明显的差异。这种高度的一致性不仅有助于提升产品的整体质量,增强消费者对品牌的信任度,还为后续的产品组装和质量检测提供了极大的便利,使得企业能够高效地满足市场对大量相同产品的需求,在市场竞争中占据有利地位。

注塑模具的成型周期相对较短,这一特性使其在大规模生产中能够发挥出巨大的效率优势。在许多日用品的生产过程中,如塑料杯、塑料餐具等常见的塑料制品,注塑模具能够以极高的速度进行生产。通常情况下,每分钟注塑模具就可以完成一次或多次注塑过程。这意味着在一天的工作时间内,注塑模具能够生产出数以千计甚至数以万计的产品。以一家中等规模的日用品生产企业为例,一套高效的注塑模具每天能够生产数千个塑料杯,相比传统的手工制作或其他生产方式,生产效率得到了极大的提升。这种高效的批量生产能力,不仅能够满足市场对日用品的巨大需求,还能够通过规模效应显著降低单位产品的生产成本。随着生产数量的增加,设备折旧、人工成本、原材料采购成本等各项费用被分摊到更多的产品上,从而使得每个产品所承担的成本大幅降低,为企业带来了更高的经济效益。

在生产成本中,原材料成本占据了相当大的比重。注塑模具通过优化设计,能够在生产过程中最大限度地提高材料的利用率,减少材料的浪费。其中,采用热流道系统的注塑模具是提高材料利用率的典型代表。在传统的注塑模具中,每次注塑完成后,浇口部分的塑料会形成废料,需要进行后续的处理和回收,这不仅增加了生产成本,还对环境造成了一定的压力。而热流道系统的注塑模具则通过对模具的流道进行特殊设计,使熔融的塑料在注塑过程中始终保持在流动状态,无需在浇口处凝固,从而避免了浇口废料的产生。以生产塑料玩具为例,采用热流道系统的注塑模具可以将塑料原料的利用率从传统模具的 70% 左右提高到 90% 以上,大大降低了原材料的消耗成本。尤其在大规模生产对成本敏感的产品时,这种提高材料利用率的优势更加明显,能够为企业节省大量的原材料采购费用,提高企业的市场竞争力。

在产品研发的初始阶段,快速制作出产品原型对于验证设计理念、进行功能测试和收集市场反馈至关重要。注塑模具在这一过程中发挥着不可或缺的作用,能够帮助企业快速将设计理念转化为实际的产品样品。一旦设计师完成了产品的设计图纸,通过与模具制造商的紧密合作,利用先进的模具制造技术,能够在短时间内制造出注塑模具。然后,借助注塑成型工艺,迅速生产出产品原型。这些原型可以用于各种功能测试,如强度测试、密封性测试、操作便捷性测试等,帮助工程师及时发现设计中存在的问题并进行优化。同时,产品原型还可以用于市场调研,收集潜在消费者的反馈意见,了解市场需求和偏好,为产品的进一步改进提供依据。通过这种快速原型制作的方式,企业能够大大缩短产品的研发周期,加速产品的上市进程,使企业能够更加敏捷地响应市场需求,推出具有创新性的产品,在激烈的市场竞争中抢占先机。

注塑模具不仅能够适应现有的各种塑料材料的加工,还为新型材料的应用和创新注塑工艺的实现提供了重要的载体。随着环保意识的不断增强,生物可降解塑料作为一种新型的环保材料,逐渐受到市场的青睐。注塑模具能够将生物可降解塑料成功地成型为各种环保产品,如一次性餐具、购物袋、包装材料等。在这个过程中,模具制造商需要与材料供应商密切合作,根据生物可降解塑料的特性对模具的结构、温度控制、注塑压力等参数进行优化调整,以确保材料能够在模具中顺利成型,并满足产品的性能要求。同时,新的注塑工艺如气体辅助注塑、双色注塑等也需要通过注塑模具来实现。气体辅助注塑工艺通过在注塑过程中向模具型腔中注入高压气体,使产品内部形成中空结构,从而减轻产品重量、提高产品强度并减少表面缺陷。双色注塑工艺则可以在同一模具中实现两种不同颜色或材质的塑料的注塑成型,为产品赋予更加丰富的外观和功能。这些新的材料和工艺的应用,不仅拓展了产品的功能和设计空间,还为企业带来了新的市场竞争优势,推动了整个制造业的产品创新和升级。

注塑模具在制造业产业链中处于核心位置,起着连接上下游产业的关键纽带作用。其上游紧密连接着原材料供应商,下游则直接对接产品制造商。在模具设计和制造的过程中,模具制造商需要与原材料供应商进行深入的沟通和协作。原材料供应商需要根据模具制造商的要求,提供具有特定性能的塑料原材料,如不同的强度、韧性、流动性、透明度等。模具制造商则需要根据原材料的特性,对模具的结构、尺寸精度、表面粗糙度等进行优化设计,以确保模具能够与原材料完美匹配,实现高质量的注塑成型。同时,在模具制造完成并交付给产品制造商后,双方的合作并未结束。产品制造商在使用模具进行生产的过程中,可能会遇到各种问题,如产品质量不稳定、注塑周期过长等。此时,产品制造商需要及时与模具制造商沟通,共同分析问题的原因,并采取相应的改进措施。这种上下游产业之间的紧密联动,不仅促进了各个环节的技术进步和质量提升,还实现了产业链的协同发展,提高了整个产业的竞争力。

注塑模具具有广泛的应用领域,几乎涵盖了汽车、电子、医疗、包装等众多制造业的核心行业。其在不同行业中的应用,不仅满足了各行业对产品的特定需求,还推动了相关行业的技术进步和产品创新。在汽车行业,注塑模具用于生产汽车内饰件、外饰件、发动机零部件等各种关键部件。高精度的注塑模具能够生产出外观精美、尺寸精准、性能可靠的汽车零部件,提高了汽车的整体质量和安全性。在电子行业,注塑模具用于制造手机外壳、电脑外壳、电子元器件等产品。随着电子产品向小型化、轻量化、高性能化的方向发展,注塑模具的制造精度和技术水平也在不断提升,为电子行业的发展提供了有力的支持。在医疗领域,注塑模具用于生产医疗器械零部件,如注射器、输液器、义齿等。由于医疗产品对质量和安全性的要求极高,注塑模具在制造过程中需要严格遵循相关的医疗标准,确保生产出的医疗器械零部件符合高精度、高洁净度的要求。在包装行业,注塑模具制造的精美包装容器,如化妆品瓶、食品包装盒等,不仅能够保护产品,还能够提升产品的附加值和市场吸引力。通过在不同行业中的广泛应用,注塑模具促进了各行业产品的升级和创新发展,成为推动制造业多元化发展的重要力量。

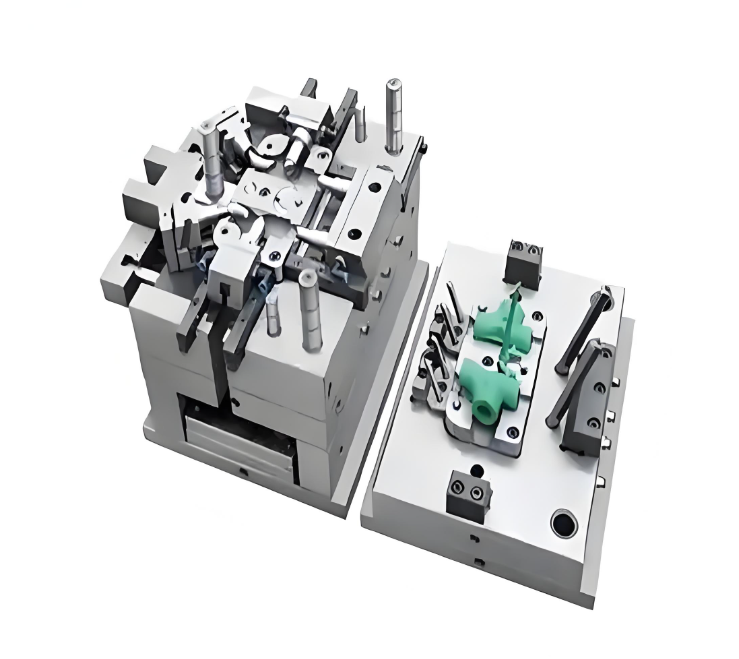

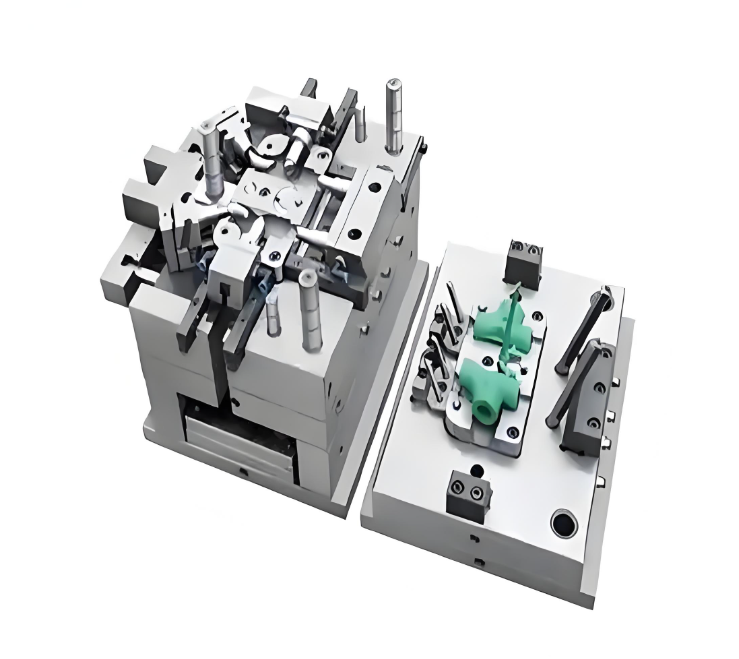

名研模具 注塑模具 塑胶模具 模具加工