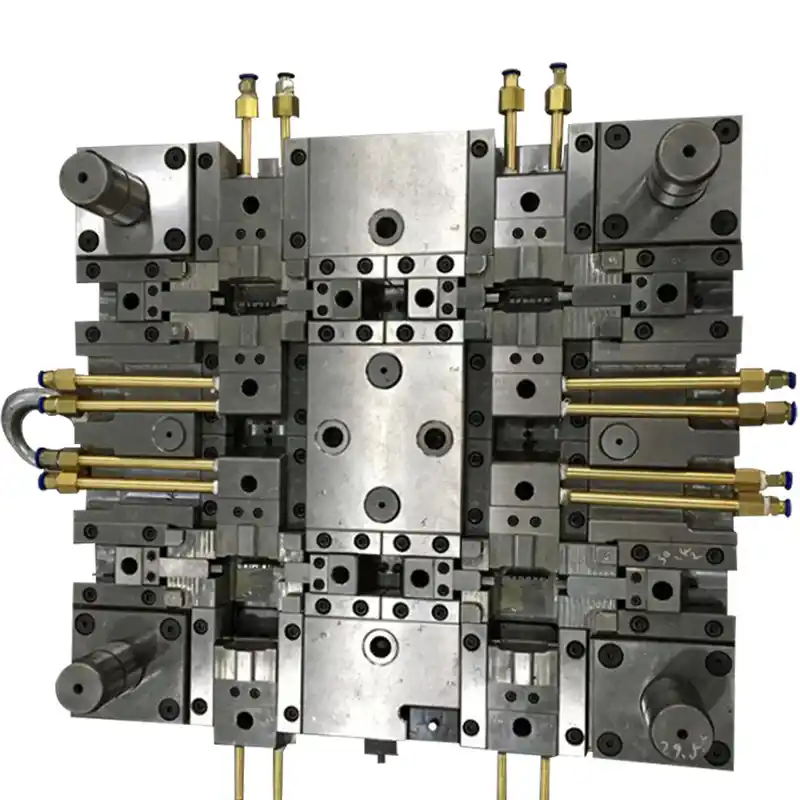

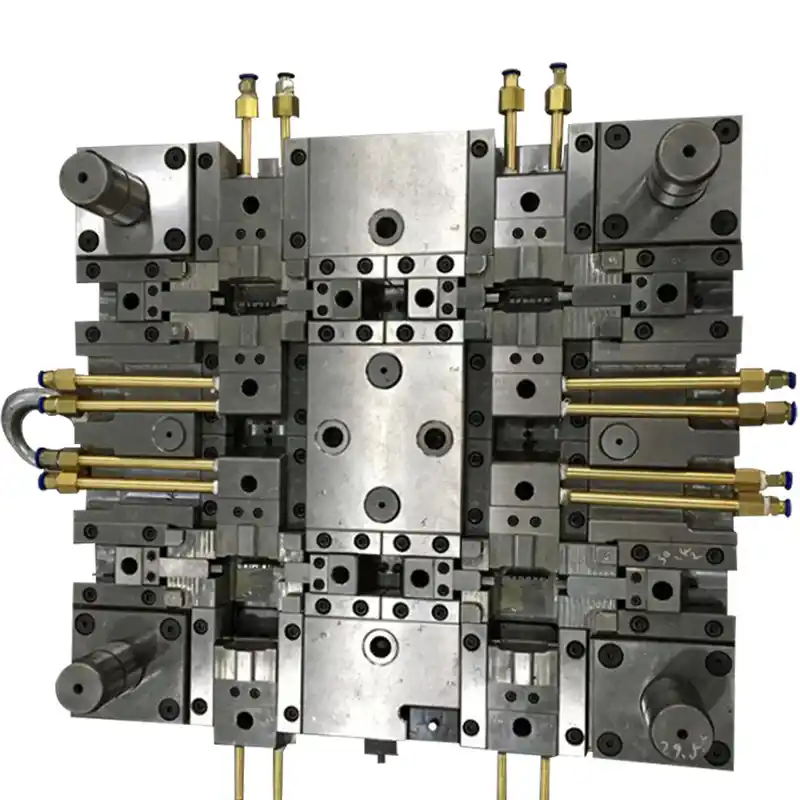

在塑料制品的生产领域中,注塑模具扮演着极为关键的角色,它就像是一位神奇的幕后艺术家,把设计师的创意转化为各式各样实用又美观的塑料制品。别看注塑模具外观或许并不起眼,但其内部构造复杂且精密,各个组成部分协同合作,共同完成这一神奇的转化过程。下面,就让我们深入了解一下名研模具注塑模具的主要组成部分。

模具底板:它是整个注塑模具的根基所在,一般选用 45 钢来制造。45 钢具备良好的强度与韧性,能够为模具提供坚实可靠的支撑。在模具底板上,还会安装着模具方铁和导柱等重要部件。模具方铁如同坚固的支柱,巧妙地维持着模具内部的结构稳定,确保各个部件之间的相对位置精准无误;而导柱则像是精密的轨道,在模具开合的过程中,为模具的各个部分提供精准的导向,保证模具开合动作的顺畅与准确,避免出现任何偏差。

模具芯:这可是塑造产品内部形状的核心部件,通常会采用 718 钢来打造。718 钢具有优异的加工性能和尺寸稳定性,能够精准地将产品内部的复杂形状完美复刻出来。每一个细节,无论是微小的孔洞,还是复杂的内部结构,模具芯都能精心雕琢,使其与产品设计要求严丝合缝。例如,在生产精密的电子设备内部零部件时,模具芯就能够精准地塑造出那些复杂的内部线路卡槽和连接结构。

模具腔:与模具芯相对应,模具腔负责塑造产品的外部形状,同样多采用 718 钢制成。它就像是产品的外部模具,从产品的整体轮廓到表面的细微纹理,都能细致入微地呈现出来。以汽车内饰件的生产为例,模具腔能够精准地塑造出汽车仪表盘外壳的流畅线条和精致的表面质感,满足消费者对产品外观的高要求。

模具导柱:由 45 钢制成的模具导柱,承担着固定模具 A 板和模具 B 板的重要职责。在模具开合的过程中,它就像是一位忠诚的卫士,引导着 A 板和 B 板沿着既定的方向平稳地运动。这样一来,不仅能避免模具在开合过程中出现错位、卡顿等问题,还能确保模具在合模时紧密贴合,从而保证产品成型的高精度。

模具浇口套:这是将熔融塑料注入模具型腔的关键通道,一般采用 SK3 钢制造。SK3 钢具有较高的硬度和耐磨性,能够承受高温熔融塑料的高速冲刷。浇口套的位置设置至关重要,需要根据模具和产品的具体形状、尺寸进行精确规划。只有这样,才能保证熔融塑料能够均匀、顺畅地填充模具型腔,避免出现注塑不足、气泡、熔接痕等影响产品质量的缺陷。比如在生产塑料餐具时,合理的浇口套位置能够确保餐具各个部位的厚度均匀一致。

模具冷却系统:它主要由水管构成,是模具的 “温度调节大师”。在注塑过程中,模具会因为塑料的注入和固化产生大量的热量。如果这些热量不能及时散发出去,不仅会延长产品的成型周期,还可能导致产品出现变形、尺寸不稳定等问题。模具冷却系统通过合理地布置水管,让水流在模具内部循环流动,从而有效地带走热量,使模具保持在适宜的温度范围内,确保产品能够快速、高质量地成型。

注塑模具的各个组成部分相互配合、缺一不可。从材料的选择到各个部件的布局设计,每一个环节都经过了精心的考量和计算。正是这些精妙的设计和严谨的制造工艺,才使得注塑模具能够生产出满足各种需求的高质量塑料制品。

名研模具 注塑模具 塑胶模具